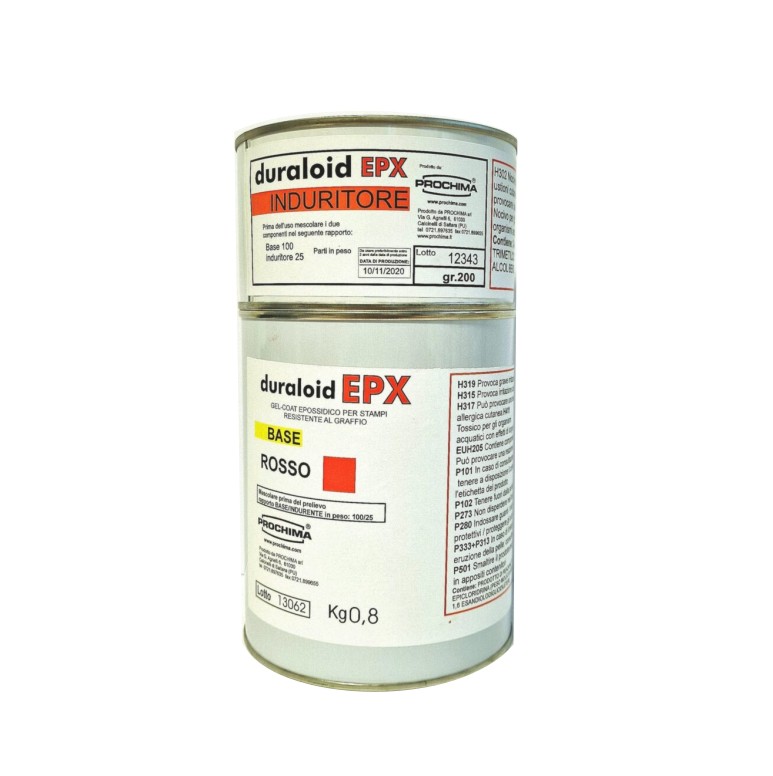

GELCOAT EPOSSIDICO DURALOID EPX RAL 3011 A+B

Per stampi da colata con aggiunti di inerti, caricato con vetro, si ottiene un prodotto con un’elevata durezza superficiale

Gel coat epossidico bicomponente caricato con scaglie di vetro, caratterizzato da un’elevata durezza superficiale e assenza di porosità; ciò è dovuto alla particolare disposizione delle scagliette di vetro ( a piani sovrapposti) nel film finale.

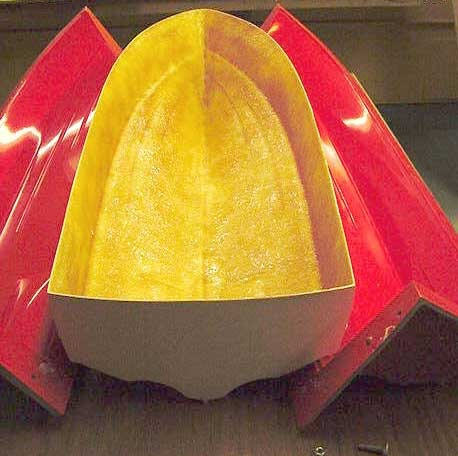

DURALOID EPX è richiesto ogniqualvolta si desiderano realizzare stampi molto resistenti al graffio.

La struttura dello stampo può essere eseguita sia per stratificazioni con fibre di rinforzo, che per colata, con carica di inerti.

Disponibile nel colore ROSSO OSSIDO.

Campi d’impiego

È ideale per la realizzazione di stampi con elevata resistenza al graffio.

Preparazione delle superficie

Le superficie vanno sgrassate e carteggiate e/o sabbiate, comprese quelle realizzate 3-4 o più giorni prima con lo stesso DURALOID EPX.

Non è necessaria una ruvidità grossolana ma è sufficiente creare opacità.

Preparazione del prodotto

Pesare esattamente le quantità stechiometriche (100 parti di componente A e 25 parti di componente B), mescolare bene, raschiando anche le pareti ed il fondo del contenitore, fino a quando la mescola non è omogenea.

ATTENZIONE: non mettere più componente B del necessario, con l’infondato intento di accelerare la reazione, perché le capacità meccaniche finali del rivestimento sarebbero compromesse.

Diluizione

Se reputata necessaria, 5%, al massimo 10%, con DILUENTE EPOX a seconda della modalità applicativa.

Applicazione

L’applicazione con pennello non necessita di diluizione per temperature di 20-25°C, ottenere in una passata circa 35perature inferiori, se necessario, diluire con 2-3% di DILUENTE EPOX.

L’applicazione con rullo a pelo corto tipo “moair” per temperature di 20-25°C, è possibile mediante una diluizione con 6-7% di DILUENTE EPOX. Applicazione in 2 mani.

Per applicare DURALOID EPX a spruzzo, che consente maggior velocità d’esercizio, superficie più liscia e regolare, ma minore spessore a parità di numero di applicazioni, ed ottenere lo spessore consigliato di circa 350-400 µm complessivi, è consigliabile diluire al 8-10% con DILUENTE EPOX ed applicare in 3 mani.

A 20-25°C, non far passare più di 24 ore tra due applicazioni successive.

A temperature più basse si può attendere anche fino a 48 ore.

Oltre i 30°C applicare al massimo a 15-18 ore di distanza.

A seconda della temperatura è consigliata l’addizione di ACCELERANTE EPOX per ridurre i tempi di indurimento, dal 1 al 6% al massimo. Al di sotto degli 8°C è sconsigliata l’applicazione.

Stoccaggio

Componente A: 5-35°C. Teme il gelo.

Componente B: 5-35°C.

Avvertenze

Non usare a temperature inferiori a 8-10°C.

Non usare oltre il tempo di lavorazione, trascorso il quale, in caso di aumento della viscosità, non bisogna assolutamente aggiungere alcun diluente credendo di aumentare la vita utile del prodotto.

Consigli per l’uso in sicurezza

Indossare guanti e occhiali protettivi sia durante la miscela che nell’applicazione.

Lavare rulli e attrezzi con DILUENTE EPOX o comune diluente Nitro appena terminato il lavoro.

Non gettare i residui e i solventi di lavaggio nelle fognature.

Smaltire presso recuperatore autorizzato sia i solventi di lavaggio che gli imballaggi vuoti contaminati dai prodotti.

Per maggiori informazioni di sicurezza, leggere attentamente la scheda di sicurezza dei componenti.

Scheda tecnica

Confezioni disponibili

1 Kg

5 Kg

Questo prodotto può essere utilizzato per

Prodotti correlati

FIBRE DI VETRO ANTICRACK 12 HD

Fibre di vetro alcali resistente, tagliate in lunghezza di 12...

MICROFIBRE IN VETRO

Fibre macinate in vetro “E” milled fibres

FLAKERS PURO

FLAKERS PURO è usato in molteplici settori per le svariate...

ROVING IN CARBONIO 12 K BOBINA

Filati in fibra di carbonio